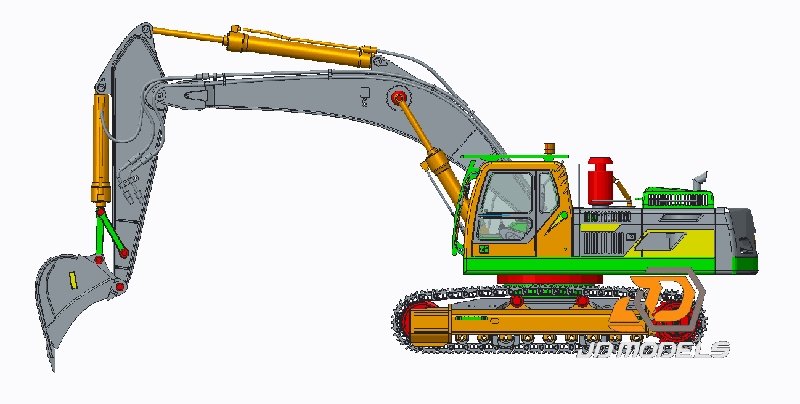

挖土机高精度检测案例

TRACKSCAN追踪式3D扫描仪,无需贴点,快速获取挖掘机斗杆装配轴孔位距离数据,增加效率完成3D检测。

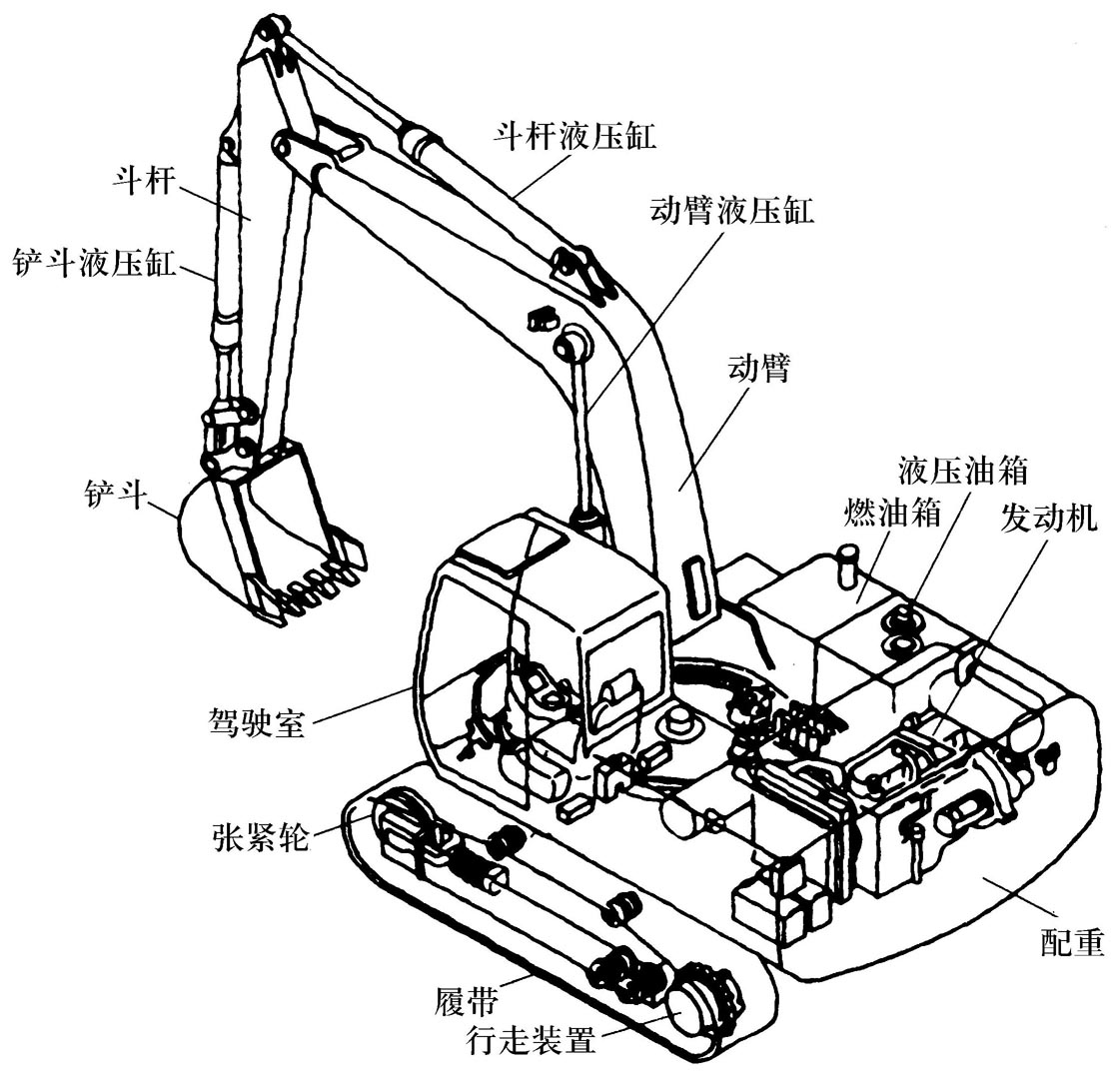

挖掘机作为基建项目最主要的工程机械之一,其整体性能的好坏,直接影响基建项目的进度。

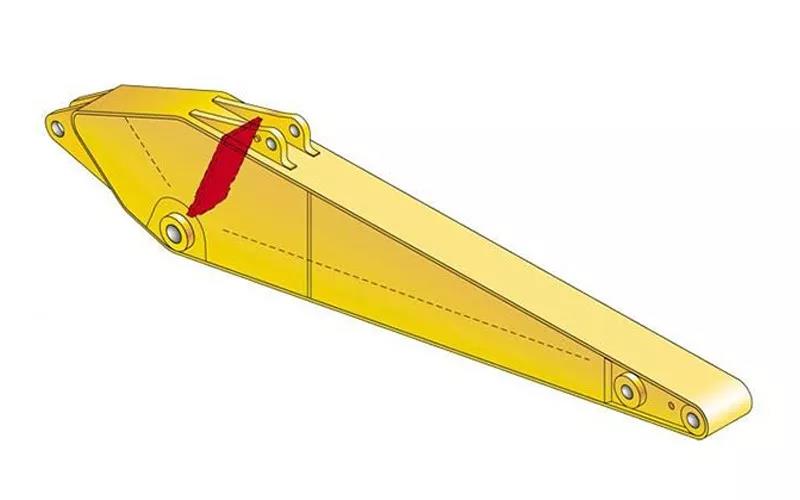

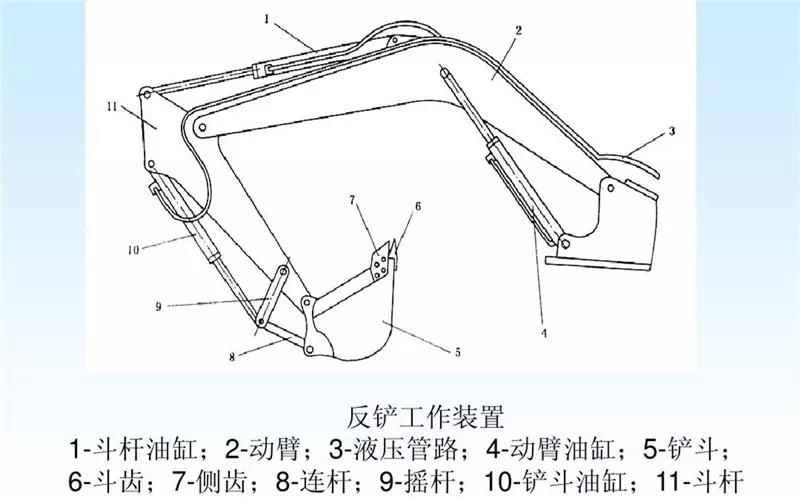

挖掘机由多个部件组成,其中的斗杆(即小臂)是挖掘作业中运动较为频繁,幅度较大的部件,更是不可或缺的。

斗杆通过轴孔与工作机构连接,工作机构工作时所承受的冲击载荷首先作用在斗杆上,因此斗杆的加工制造技术要求非常高。

如果斗杆轴孔制造时无法达到设计要求,会导致铲斗作业时产生晃动,直接影响挖掘机作业效率,同时还会降低挖掘机的使用寿命,增加故障率。

因此在制造时对斗杆装配轴孔的检测,十分重要! 可是普通的三维扫描仪测量斗杆轴孔速度非常慢,且精度不高,完全无法满足要求。

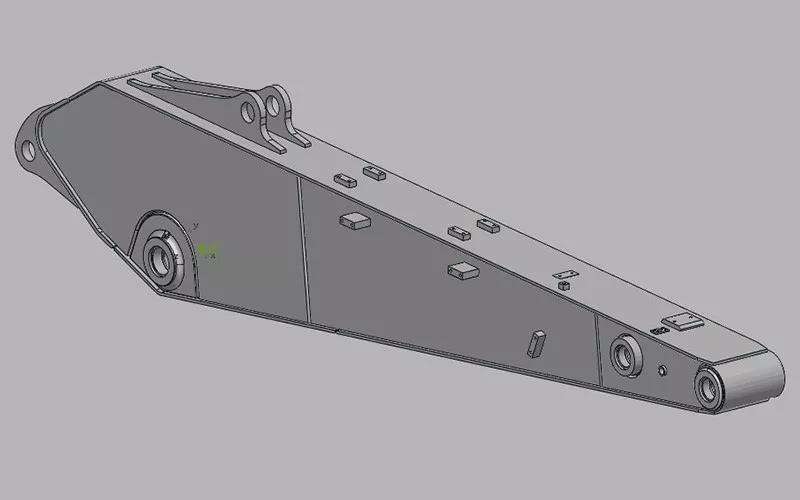

TRACKSCAN追踪式三维扫描仪,无须贴点,测量距离长达10M,快速获取挖掘机斗杆精准的三维数据,配合TrackProbe光笔,可实现15米超长接触式测量,快速简单地获取斗杆轴孔高精度三维数据。

解决方案 1. 使用设备,TRACKSCAN追踪式三维扫描仪;

2. 进行三维扫描,光笔轴孔测量;(斗杆尺寸:长3000毫米,宽650毫米)

3. 获取高精度STL数据;

4. 比对原有设计CAD数据;

5. 获取轴孔型面偏差数值;

扫描+数据处理共计用时15分钟

TRACKSCAN追踪式三维扫描仪,挪威进口,军工品质,30余年工业测量技术沉淀,配合光笔接触式三维测量,快速获取挖掘机斗杆装配轴孔精准三维数据,比对原有设计CAD数据,获得精准偏差数值,提高了制造商后期加工矫正的工作效率。

应用扩展 - (变形检测)

挖掘机斗杆属大型焊接件,在实际生产过程中会产生一定的焊接变形,同时内部会存在一定的残余应力,这是不可避免的。

焊接变形对结构安装精度有很大影响,过大的变形将显著降低结构的承载能力,影响斗杆的使用寿命,变形严重时甚至会产生局部撕裂现象,增加矫正和机械加工的成本,造成不必要的浪费。

TRACKSCAN追踪式三维扫描仪获取的挖掘机斗杆表面整体精准的STL数据,比对原有CAD数据,获得具体变形偏差数值,高效完成三维检测。为后期矫正,加工提供精准的数据支持,有效降低成本,缩短制造周期,提高生产效率。