汽车大型、复杂铸件-3D量测分析

随着全球制造的加快升级,制造技术和工艺水准不断提升,产品的复杂程度和精密度也越来越高,相应地对产品的品质检测、逆向设计等都提出了更高的要求,传统测绘方式已难以满足市场的应用需求。

以大型工件为例,此类工件体积大、重量大,且很多非标准工件构造复杂,以尺子、划线机、三座标测量仪等为代表的传统测量方式存在以下检测难点:

- 检测过程耗时费力,且尺寸越大、累计偏差也越大;

- 检测参数有限,曲面、遮挡面、转角等部位难以测量;

- 传统检具经过长时间使用会出现损耗,直接影响检测结果;

- 三座标精度高,但对于大型工件而言,成本高,便利性差。

近年来,手持式三维雷射扫描器作为一种精度高、速度快、可携式、即时视觉化、非接触的数位化测量设备,成为越来越多制造企业突破传统、转型升级的选择,但在面对大型工件时,依然存在电源线限制、累积误差等问题。

案例

汽车车身铸件的加工余量检测

客户是某汽车模具铸件生产企业,主要生产侧围外板铸件、车门铸件、顶盖铸件、叶子板铸件等高性能汽车铸件。此类铸件在加工时需要确保有足够的盈余量,客户需要快速获取全面而精细的检测资料,以判断铸件各位置的加工余量是否充足。

解决方案

HyperScan×ZGFreeBox

>>>使用HyperScan智慧光学追踪3D扫描器,搭配无线模组,对铸件模具进行快速扫描。

将三维检测资料与原始数据进行比对,得到各位置的加工余量。

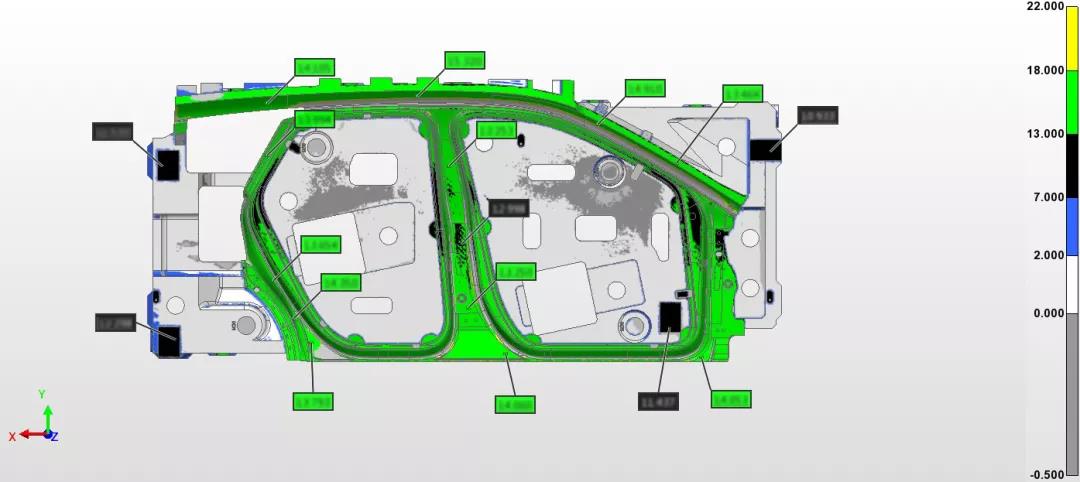

↑ 汽车侧门模具加工余量色彩差图 (检测报告部分示意)

方案特点

>>>简单高效、省时省力

HyperScan具有目标点自动定位功能,无须在工件表面黏贴定位点或设置工装即可采集高精度三维资料。同时,HyperScan测量速率最高可达2,100,000次测量/秒,扫描区域最大可达600×550mm,二十几分钟即可获得传统测量方式需要耗时数天才能采集到的车身结构资讯,省时省力,大大提高了工作效率。

>>>无线配对、自由升级

无线模组ZGFreeBox-S和ZGFreeBox-T 分别搭配球扫和跟踪器,配对使用,摆脱了传统资料线的束缚,在扫描此类大工件时其灵活、自由、便携的优势突出,能说明客户更加快速地完成三维扫描和建模工作。